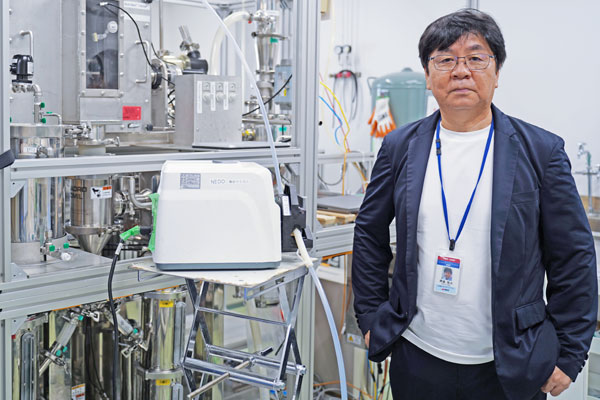

iFactoryが事業化を進める「iFactory」の次世代機「iFactory Trigger」(茨城県つくば市の産業技術総合研究所で)

モジュール型医薬品連続生産設備「iFactory」の事業化に取り組むiFactory(東京都大田区)。必要な薬を、必要な時に、どこででも製造できる世界を――。代表取締役の齊藤隆夫さんに、iFactoryで描く医薬品製造の未来図について聞きました。

従来方式では「中国に勝てない」

iFactoryは、反応、抽出、晶析、ろ過、乾燥といった医薬品原薬製造の各工程をモジュール化し、必要に応じて自由に組み合わせることができる連続生産設備。各工程に必要な設備は1辺2.32メートルの立方体の金属製フレーム(キューブ)に収められており、これらを製造品目に応じてブロックのように組み合わせることで生産ラインを構築できます。生産量は1時間あたり10キログラム。1辺1メートルのキューブで1時間あたり100グラムの生産が可能な「iFactory Trigger」などスケールダウンモデルも取り揃えます。

「iFactoryの開発は、新エネルギー・産業技術総合開発機構(NEDO)が助成する『戦略的省エネルギー技術革新プログラム』の1テーマとして2018~23年度に行われました。開発には、当時私が会長を務めていた高砂ケミカル、田辺三菱製薬、コニカミノルタケミカル、横河ソリューションサービス、テックプロジェクトサービス、大成建設、島津製作所、三菱化工機、産業技術総合研究所(産総研)の9社・機関が参加。会社としてのiFactoryは、iFactoryを事業化するために2019年4月に設立しました」

「開発の発端は06年ごろにさかのぼります。高砂ケミカルでは医薬品の原体や中間体の受託製造を行っていますが、当時、製薬企業から『バッチ式の生産ではコスト面で中国に勝てないが、どうするつもりなのか』と言われたのがきっかけです。そこで、将来的にどのような医薬品製造の絵を描けるかと模索していたところ、各工程をモジュール化して自在に組み替えられる連続生産設備のイメージを持つようになりました」

「当初は高砂の社内で開発を始めましたが、1工程進むのに1年、2年という時間がかかり、完成するのは何年先になるのだろうかという思いでした。1辺2.32メートルというサイズのキューブに装置を入れるには、さまざまなイノベーションが必要でしたが、9社・機関の力を集めることで、5年間のプロジェクトで完成にこぎつけることができました」

iFactoryの齊藤隆夫代表取締役

「Design One, Build Many」「全自動化」

NEDOプロジェクトの実証試験では、高砂ケミカル、田辺三菱製薬、コニカミノルタケミカルがそれぞれ実際に製造している3種類の化合物を実証プラントで8時間以上、連続生産。いずれの化合物も規格に適合し、バッチ生産の同等の品質を確保しながらエネルギー消費量や廃棄物排出量を大幅に削減しました。

「iFactoryには大きな工場建屋は必要なく、製造施設の整備にかかるコストを抑えることができます。小さな装置で立ち上がりも早いので、きゅっと立ち上げて8時間連続生産し、次もきゅっと立ち上げて8時間連続生産し、という運用なら無駄もありません。必要な人員も従来の5分の1~6分の1で済むので、トータルのコストはかなり抑えられると考えています」

「iFactoryは1時間あたり10キログラムの原薬を製造できます。これくらいのキャパシティがあれば、世の中で販売されている医薬品の7~8割をカバーすることが可能です。10分の1スケール、100分の1スケールの装置も用意していますので、需要に応じて使い分けることもできますし、サイズが違うだけで基本的には同じ装置ですから、パイロットから実生産への移行も容易にでき、患者に医薬品を早く届けられます」

「Design One, Build Manyという考え方があります。iFactoryは、装置は同じで組み合わせによっていろいろな薬の製造に対応できる。製薬企業が製造で悩むことなく、研究開発に集中できる世界に変えていきたいです」

「さらに、iFactoryによって医薬品製造の自動化・省人化を目指しています。労働人口の大幅な減少が予測される中、従来通り人がやっていては立ち行かなくなるのは明白です。現在は一部、オペレーターの対応が必要ですが、将来的な全自動化を目指して開発を進めています。全自動化できればコスト競争はなくなりますから、医薬品製造の国内回帰にも貢献できると考えています」

車両で運び、リモート操作で現地製造

今年度からは、NEDOの「経済安全保障重要技術育成プログラム」の1テーマとして、災害などの有事を想定し、遠隔地からのリモート操作でiPS細胞由来の人工血小板と低分子医薬品(抗炎症薬など)を現地で製造する技術の開発に取り組みます。開発にはiFactoryと産総研、片山製薬所、ダイトの4社・機関が参加。事業規模は50億円で、事業期間は29年度までの5年間を予定しています。

「次世代機のiFactory Triggerを車両に乗せて現地に運び、つくば市の産総研から遠隔操作して生産を行います。東京消防庁の『スーパーアンビュランス』(特殊救急車)のように荷台部分が拡幅し、そこに装置を積んで運搬できる車両を開発することにしており、2年後に完成する予定です」

東京消防庁のスーパーアンビュランス

「米国ではすでに、大型トラックにラボを搭載して運び、医療機関のすぐ近くで医薬品をつくって投与するという取り組みが、FDA(食品医薬品局)と民間企業の連携の下で進んでいます。初めて行われたのは2023年12月で、この時つくられたのは局所麻酔薬リドカインでした。それ以降、そうした製造がさまざまな医薬品で1200回行われています。サプライチェーンの再構築を目指した取り組みで、近く規制も見直される予定です。われわれは、こうした製造を人手をかけずにやろうとしています」

「実現すれば平時にも活用できます。従来の固定の製造設備では、たとえば急激に需要が増大したときにすぐに増産するのは難しいですが、こうした場合にも柔軟に対応できます。現在問題になっているような医薬品の供給不足の解消にも貢献できるでしょう」

「こうした製造を実現するには、場所ではなく装置に認証を与えるような仕組みに変えていかなければなりません。法改正が必要になるので、時間がかかるかもしれません。車両が完成したら、日本中を回って皆さんに見ていただきたいと思っているんです。ラムネでもいいので、実際につくっているところを見てもらい、『便利だね』『この方がいいよね』と感じてもらいたい。世の中が盛り上がらないと法律も変わっていかないと思うので。子どもたちに見てもらえれば科学教育にもなると考えています」