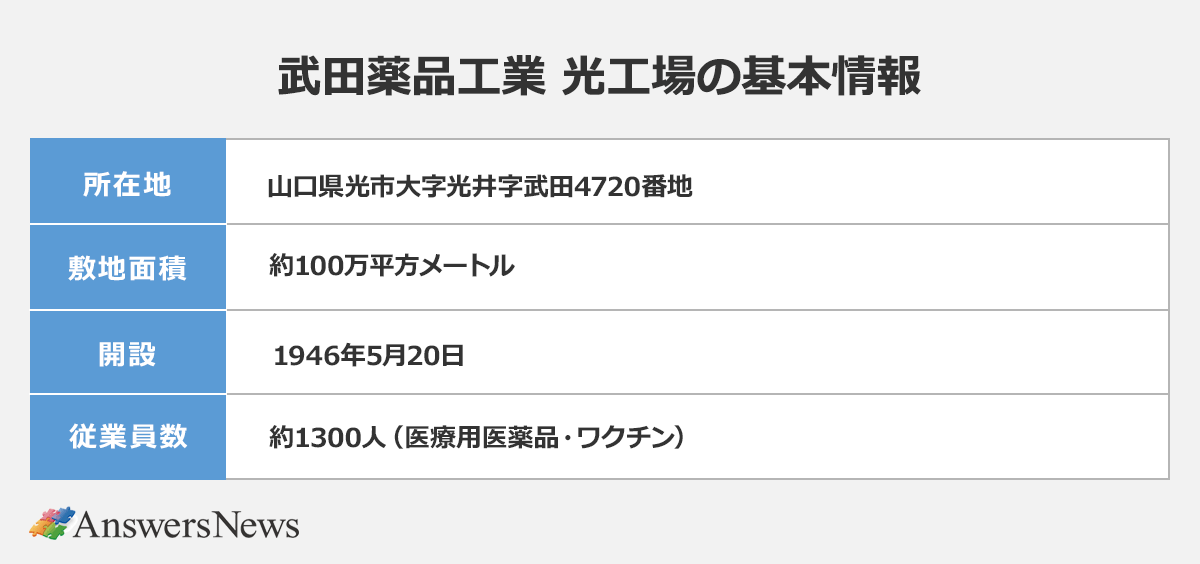

山口県南東部に位置する光市。瀬戸内海を望む風光明媚なこの場所に、武田薬品工業の主力工場の1つである光工場があります。

100万平方メートルの敷地で約50品目を生産

同工場は終戦から間もない1946年5月、旧海軍工廠跡地に開設されました。隣接する日本製鉄と分け合う形で得た広大な敷地は、およそ100万平方メートル。チフスワクチンから始まり、ビタミン剤や抗生剤を製造してきた歴史をもつ同工場では現在、医療用の固形剤から注射剤、さらにはワクチンまで、オンコロジーやニューロサイエンスの領域を中心に約50品目の製造を手掛けており、グローバルに製品を供給しています。

「武田の主力10製品のうち、光工場は7製品の生産に携わっています。原薬製造から手掛けるもの、包装・出荷試験だけを担当するものなど、製品によって違いはありますが、ここで生産したものの半分弱は海外に輸出しています」(光工場の藤原英喜工場長)。同工場では、医薬品・ワクチンの製造に関わる約1300人が勤務しています。

正門のロータリーからは、海軍工廠時代に滑走路として使われていた直線道路が伸びています。広い構内の移動は車や自転車が基本。従業員は自家用車で勤務する棟まで直接行くことができます。工場の周辺には体育館や厚生会館もあり、家族を含めて利用可能です。

今回は、武田薬品の中でも特に進んでいるという製造現場のDXを中心に取材しました。

デジタルで収率改善を実現

今回の取材ではまず、無菌注射剤(凍結乾燥品)の充填・出庫工程を案内してもらいました。原薬の調整、秤量、バイアルへの充填、凍結乾燥、出庫、検査といった一連の工程を担っており、取材当日に行われていたのは凍結乾燥庫からの出庫工程とその後の完全性試験でした。

注射剤の製造過程【左上】査察などでも使われる見学者通路はストレートライン。中央に立つのは案内してくれた高橋さん【右上】薬液調整を行う部屋【左下】バイアルのキャップを巻き締める工程。キャップの供給作業中【右下】容器完全性試験が行われる部屋。この工程後は出荷へ

同ラインは光工場の中でも特にデジタル化が進んでいるといいます。中でも現場に大きなインパクトをもたらしているのが、デジタルツインを使った製造最適化。データサイエンスチームと製造現場が協働して作り上げました。

「工場から受け入れた原薬ボトルに記載されているタンパク質濃度と光工場で再計測した濃度には微妙な差異(管理値内)があり、それによって希釈後の薬液量にずれが生じ、従来は次工程の容量を超えた分は廃棄してしまっていたんです。そこで、デジタルツインで再計測濃度を予測し、廃棄なく最大限のボトルを入れることができるようにしました。数億円単位の廃棄削減効果につながっています」(ステライルマニュファクチャリング部長の高橋武さん)

データ解析(多変量解析)を使って事前に機器の部品交換に対応できる予測保全システムも作り上げ、切れ目のない生産を実現。さらに今年度からは同ラインでの製造バッチに紐づく記録をすべてデジタル化し、ペーパーレス化。レビュー期間の短縮や収率改善のさらなる機会創出に活かしています。

自動クリアランスで作業負担を軽減

光工場は、武田薬品の固形製剤の製造・包装を一手に担っています。取材では、3ライン・24時間体制・5日間稼働で日本市場向けに包装を手掛ける施設を見せてもらいました。この施設では、エンド・トゥ・エンドで自動化を行っており、AGV(自動搬送機)や垂直搬送ロボットなども活用しています。

包装施設内の様子【左上】ブリスターシートに装填を行う一次包装エリア【右上】箱詰めした製剤の検査工程【左下】搬送を待つ段ボール。中央は案内してくれた和田さん【右下】垂直搬送ロボットで一時倉庫に搬入する。倉庫内部(中央のガラス奥)でもロボットが積み荷作業を行う

包装施設でも、デジタルによる改善活動が行われています。「生産後の製品・残留物を確認するラインクリアランスを自動化しました。従来は1回につき30分程度かけて、作業者が床面や機械の中を必死に目を凝らして見ていました。それを、360度カメラやレーザーセンサーを使って自動化することで、約10分に圧縮。効率化とともに作業者の負担を大きく減らすことができました」(インスペクション&パッケージング部長の和田佳子さん)

改善生む循環

武田薬品では、光工場を含む全サイトで日々ビッグデータを見ることが習慣化しており、デジタルを活用した改善活動は多岐にわたります。

原薬の製造を手掛ける製薬部でも、精製工程に使う樹脂の劣化を予測し、交換タイミングの判断を支援するモデルや、カラムクロマトグラフィー精製物の回収タイミングを予測するモデルを作成し、展開しています(回収の予測モデルは今年10月実装予定)。

「作業員の間では、これらのタイミングがずれると大きく収量が減ることがわかっていました。しかし、これまでは解決する術がなく、オペレーターの経験と勘で何とかしていたんです。それがデジタルの導入で可能になり、作業員にとっても嬉しいことだったと思います」(モデル開発を担当したビジネスエクセレンス アジャイル スタッフの小塚遥希さん)。この取り組みは、光工場を超えて国内全サイトのベストプラクティスとして紹介されたといいます。こうした各所での取り組みが刺激となり、「自分たちにも何か改善できることはないか?」と考える良い循環にもつながっているようです。

【上段】間接部門メンバーが主に利用する建物の内部。左上:居室。右上:カフェスペース【下段】海外などからの出張者の宿泊場所として運営するゲストハウス。左下:玄関。右下:研修などに使うスペース

そんな小塚さんも所属するビジネスエクセレンスは、工場の改善業務をリードする部門。こだわるのは、現場第一の改善です。時には問題解決の方法から現場メンバーにレクチャーし、改善活動を後方支援するといい、「単に生産性を向上するだけでなく、メンバーの問題解決スキルを伸ばす機会とも捉え、もっと先の改善にもつなげることまで目指しています」(ビジネスエクセレンス アジャイル リードの白井和貴さん)。白井さんや小塚さんらも現場の声を丁寧に聞きに行き、改善のタネを日々探しています。